一、概述

變頻調速是一種高效的調速方式,而且調速精度高、調速范圍寬,操作方便,并且可利用變頻器上自帶的RS485串行通訊口實現和控制系統的通訊,以便于隨時監控系統的工作情況,有利于生產正常進行。煉油廠丙烷壓縮機液化氣的提取系統進行自動化改造,改造后除提高工藝操作水平外,而且節能20%左右,經濟效益也十分顯著。

二、森蘭SB70變頻器的主要特點

丙烷壓縮機是該系統的關鍵設備,對變頻器的可靠性、起動轉矩和動態響應都有一定的要求。由于變頻器是該自動化系統的一部分,為減少干擾,要求輸出波型中有較低的諧波含量,因此,選用我公司生產的SB70矢量控制變頻器。該變頻器是希望森蘭科技股份有限公司自主開發的新一代低噪音、高性能、可靠性高、功能強大的工程型變頻器,采用轉子磁場定向的矢量控制方式,實現了對電機大轉矩高精度的控制。其操作面板具有編程、操作、參數復制、熱拔插功能,大大方便了操作人員對參數的修改(僅對一臺變頻器設置參數,其它均可進行參數復制,減少調試過程中的工作量),速定給定可通過端子切換,減少了外部繁鎖的連接線。瞬時掉電時,通過母線電壓控制,實現不間斷運行;還可根據負載特性和環境溫度,自動調整載波頻率。

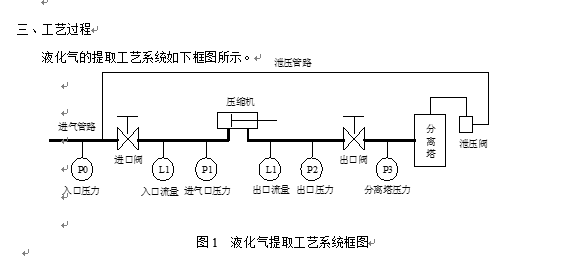

圖中:P0—入口壓力,外部供氣壓力

P1—進氣口壓力,進氣閥調節后壓力,要求<0.6Mpa

P2—壓縮機出口壓力,要求1.2Mpa~1.7Mpa

P3—分離塔壓力,要求1.08Mpa

L1—入口流量,壓縮機吸氣量

L2—出口流量,壓縮機排氣量

閥門開度:生產要求進氣閥開度30%~50%。

出口閥開度80%~100%。

工藝過程:

煉油產生的氣體,經過壓縮機加壓后凝為液態進入分離塔,經過吸收等其他加工工藝,提取出石油液化氣。進氣口壓力P1要求小于0.6MPa,壓縮機出口壓力P2可達到1.2MPa~1.7MPa之間,經出口閥調節后保證分離塔壓力P3在1.05MPa。如果某種原因使分離塔壓力升高,為安全起見則泄壓閥打開,將分離塔內液體經管道回流進氣口。

調節閥門的開度使P1指示壓力小于0.6MPa,P3壓力在1.08MPa左右。操作人員根據P1、P2、P3上的指示值進行調節。進氣的壓力P0一般來說不是很穩定,為使控制準確,需知道P0與P1、P2、P3的變化的關系如下表(1):

表(1)

四、系統的構成

由表(1)和表(2)所反映的在P0改變時和進口閥開度改變時,P1、P2、P3和L1、L2的變化可見,進氣P0的升高或降低,使P1、L1和L2發生相應的改變。如果要使流量L1和L2不變,可調節進口閥的開度往P0增加的相反方向變化,即P0增大,進口閥開度減少,或P0降低,進口閥開度增大。

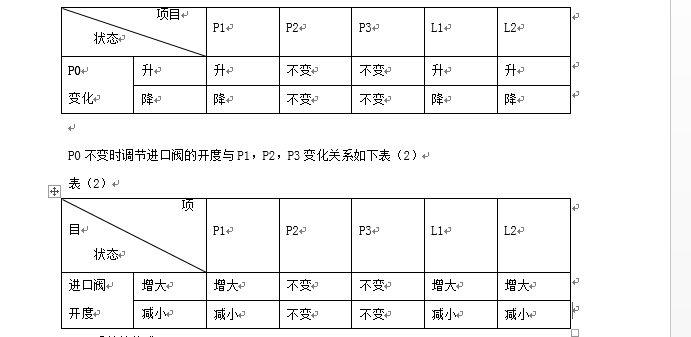

為保證生產的穩定性,希望進入分離塔的丙烷流量不要有太大的波動。為此控制方式可有兩種選擇,一種采用流量控制方式,用流量變送器采集的流量信號回饋到控制系統上,使系統組成為一流量閉環系統,這樣不論P0如何變化,都可保證流量基本不變。另一種方式是用P1信號作為反饋信號,只要使P1保持穩定流量就基本不變。因此,在進氣壓力P0波動時,使壓縮機轉速發生改變,使P1不變,即可使流量基本不變。于是以壓力信號P1作為反饋信號組成壓力閉環系統。這里P1信號在壓縮機輸入管道上,但是P1的變化是壓縮機調速后的結果,作為閉環系統的反饋信號是可行的。由此可見,調節壓縮機的轉速和調節進口閥的開度在工藝上可達到相同的效果。本系統的壓縮機電機功率為160kW,工頻運行時,流量的改變靠閥門節流調節,浪費了大量的能源,機械的磨損未能減低,影響機組的使用壽命。為實現生產過程的自動化,采用一臺SB70系列160kW變頻器與壓力變送器P1構成恒壓控制。系統如圖2所示:

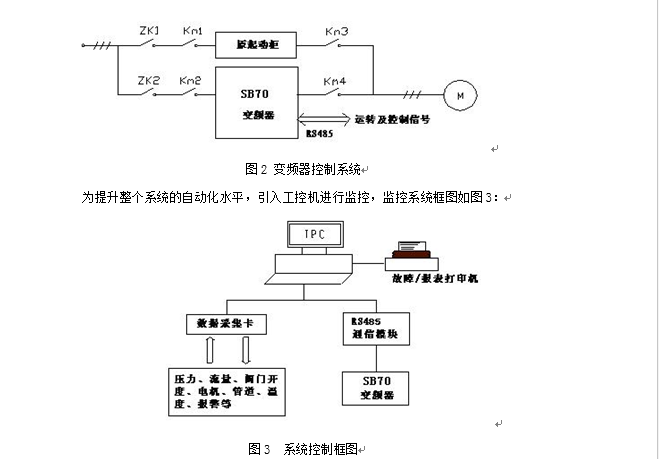

本系統數據采集卡采集壓力、流量、閥門開度等模擬量,輸出模擬量調節電動閥開度;采集報警和其他開關信號,輸出備用系統起動信號、停止信號等。工控機通過RS485實現對變頻器進行控制,P1壓力通過數據采集卡采集,經工控機處理后,由RS485將控制信號送到變頻器,控制變頻器的頻率的升降,達到恒定P1的目的,最終使流量基本不變。當然還要控制變頻器的起停,同時電機的運行參數也要送工控機進行監控。工控機為一臺CPU PⅢ、內存128M、硬盤20G的研祥工控機,配置數據采集卡、溫度信號處理卡、開關信號接線板、RS485通訊卡、RS485通訊模塊等。

模擬量數據采集卡將壓力、流量、閥門開度、電機溫度和管道溫度等模擬信號轉換成12位的數字信號,每一路信號占用數據采集卡上一個模擬通道,互不影響,采樣周期為300ms。SB70變頻器支持RS485半雙工串行通訊方式,通過在工控機上用IP函數或VB的MSCDMM通訊控件編制串行通訊程序,即可實現工控機與變頻器之間的通訊,本系統用VB的通訊控件編制。將采集到的數據信號,經實時分析處理后,通過組態王監控畫面,監測現場傳輸的實時數據和歷史數據及設備的運行狀況、歷史曲線的分析、實時報表、歷史報表的打印、聲光報警等。

五、系統的優點

原系統是在人為觀察P1壓力的情況下,改變進口閥的開度來滿足工藝上的要求,在P0波動比較頻繁時,人工勞動強度大。控制系統投入運行后一般不需要人工干預,可在遠離現場的地方進行監控。壓縮機用變頻器驅動后節能效果明顯,據用戶測算可節能18%~22%。電動機的起動電流和運行電流均在額定電流以下,減少了對電網的沖擊。電機不總是工作在額定轉速,延長了設備的使用壽命,系統的安全性也有提高。