一、概述

礦井提升機廣泛用于煤礦、有色金屬、黑色金屬、非金屬等礦山的豎井、斜井的提升,提升機系統(tǒng)用作提升礦物料及設(shè)備等。在整個生產(chǎn)過程中,提升機占有非常重要的地位。采礦生產(chǎn)是24小時連續(xù)作業(yè)的,即使故障停機維護也會給生產(chǎn)帶來很大的損失。東塘子鉛鋅礦是西北有色金屬地質(zhì)勘探局下屬的一個國營采礦單位,所用的礦井提升機系統(tǒng)采用傳統(tǒng)的繞線式電機轉(zhuǎn)子串電阻調(diào)速。電機是185kW繞線式6極電機,通過轉(zhuǎn)子串電阻方式進行多檔位切換調(diào)速。由于電器控制系統(tǒng)先天不足,經(jīng)過多年的運行,經(jīng)常出現(xiàn)故障停車,嚴重影響生產(chǎn)的正常進行。在采礦生產(chǎn)中,設(shè)備的安全可靠運行顯得特別重要,為提高設(shè)備的可靠性,礦用提升機的技術(shù)改造非常必要。

變頻調(diào)速是近年來發(fā)展起來的一門新興的交流電機調(diào)速技術(shù),利用改變被控制對象的電源頻率,可實現(xiàn)了交流電動機大范圍無極平滑調(diào)速,并在運行過程中能隨時根據(jù)用戶的需求調(diào)整速度,使提升機始終處于最佳運行狀態(tài),在整個調(diào)速范圍內(nèi)均有很高的效率,節(jié)能效果很明顯。采用變頻器對異步電動機進行調(diào)速控制,由于使用方便、可靠性高并且經(jīng)濟效益非常明顯,所以在工業(yè)控制方面得到了廣泛應(yīng)用。

二、改造方案

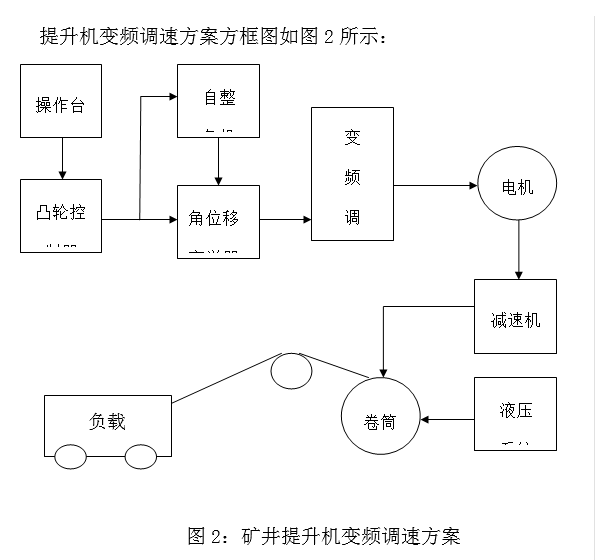

通過調(diào)研與論證,結(jié)合本公司礦井提升的現(xiàn)場實際情況,最終我公司技術(shù)中心做出決定,對提升機實施變頻調(diào)速改造,利用在機械行業(yè)中廣泛使用的自整角機來作為控制變頻器的速度給定。自整角機是通過角位移變送器輸出模擬量信號,操作工人搬動提升機操縱桿的角度,角位移變送器輸出相應(yīng)大小的模擬量信號,由此控制變頻器運行頻率,進而控制提升的運行速度。這種操作方式還可用變頻器多段速控制,提升機只能在這幾種速度下運行。而角位移變送器輸出的是連續(xù)的角位移變送器輸出模擬量信號,理論上提升機可在任意速度下運行,操作起來會方便一些,且與原操作習(xí)慣相似,操作工人容易掌握。

自整角機選擇北京飛博爾電子有限公生產(chǎn)的FB900C系列角位變送器。其主要特點是:高精度,可在一圈內(nèi)輸出256-65536個絕對碼;無溫漂、時漂;可以測量高達3萬圈;高可靠性:傳感器的絕對位置和可靠的軟件計圈技術(shù),保證了其高度可靠性;且沒有光電碼盤的易損、易受干擾之缺點;自整角機使用方便:即插即用,無須調(diào)整傳感器的零位,模塊與傳感器之間只需5根線,接線方便;功能強:該變送器即可以測量角度,也可以測量位置,具有角度與位置隨意變換之功能。變送器具有的所有功能都由FB900C編程器設(shè)定。

變頻器選用希望森蘭科技股份有限公司生產(chǎn)的SB70G280高性能系列矢量控制變頻器,變頻器主要特點是:集成高精度轉(zhuǎn)子磁場定向矢量控制算法,具有250%瞬時轉(zhuǎn)矩控制能力,實現(xiàn)轉(zhuǎn)矩的快速響應(yīng)和準(zhǔn)確控制,能以很高的精度進行寬范圍的調(diào)速運行;獨創(chuàng)的多模式PLC運行功能,特別適合工業(yè)制造設(shè)備等應(yīng)用;實用的多段速功能:提供編碼、直接、疊加和個數(shù)選擇方式;強大的PID功能等;具備強大的編程功能,用戶可自定義內(nèi)部I/O模塊;轉(zhuǎn)差補償,AVR自動穩(wěn)壓功能。模擬量輸入可設(shè)置為![]() 10V,當(dāng)模擬量輸入信號由正變到負時,電機運轉(zhuǎn)方向也隨之改變,反之亦然。在自整角機上設(shè)置相應(yīng)的參數(shù),使操縱桿從中心零位開始往前輸出正信號,往后輸出負信號,這會給使用上帶來方便。

10V,當(dāng)模擬量輸入信號由正變到負時,電機運轉(zhuǎn)方向也隨之改變,反之亦然。在自整角機上設(shè)置相應(yīng)的參數(shù),使操縱桿從中心零位開始往前輸出正信號,往后輸出負信號,這會給使用上帶來方便。

三、方案實施

斜井提升負載特性是摩擦性位能負載,屬恒轉(zhuǎn)矩特性負載。提升機帶五個斗,裝滿物料沿斜面起動上行時,電機的轉(zhuǎn)矩要克服負載阻轉(zhuǎn)力矩和摩擦力,逐漸加速到全速運行,快到井口時,要逐漸減速。為提高效率,上行加速段和減速段的時間要盡量短,上行加速的時間可適當(dāng)加大矢量控制變頻器的容量來保證,由于負載重慣性大,當(dāng)要求減速時間短時,上行的減速過程中有再生能量產(chǎn)生,會使變頻器直流側(cè)電壓升高而“過壓”,為此,需要用能耗制動單元加制動電阻或回饋單元處理再生能量;在下放過程中,提升機帶的已經(jīng)是空斗了,但在快速下放的過程仍有再生能量產(chǎn)生,也需要處理再生能量。

原系統(tǒng)電機是185kW的6極繞線式電機,在平時工作電流在280-380A,為保證安全,提升機上行或下行起動時,是要加制動的,起動完成后一瞬間再松開制動。在這種情況下運行電流有時候會超過電機額定電流,達到400多安培。變頻調(diào)速后,提升機上行或下行起動時,仍是要加制動的,變頻器輸出頻率到0.3Hz有足夠大的力矩時再松開制動。盡管0.3Hz以下電機處于堵轉(zhuǎn)狀態(tài),但由于輸出頻率低,輸出電壓也低,電機不會過流。在生產(chǎn)中,裝載的物料有時可能會超載,考慮重載加速時間短,選型時變頻器容量需要加大,本例變頻器為280kW,這樣有利于電機在過載時候變頻器有足夠的過載能力。

原有提升機系統(tǒng)的改造按以下幾個步驟進行:

(1)變頻系統(tǒng)操作時和原來工頻系統(tǒng)在設(shè)備狀態(tài)上有所不同,在提升機控制臺上有個凸輪控制器,(其作用是利用控制器的多接點當(dāng)作提升機的檔位控制接觸器,調(diào)節(jié)轉(zhuǎn)子電阻的阻值大小,對應(yīng)低高速檔。)除開油路部分的控制觸點以外的所有接點彈簧全部已被去掉,這樣有利于在使用角位控制時候減少操作阻力。

(2)再將繞線式電機的轉(zhuǎn)子繞組全部短接。

(3)利用原來的凸輪控制器,在凸輪控制器的后方軸上安裝自整角機,與凸輪控制器的中心軸同心,這樣利用原來上升和下放的操作模式。對應(yīng)凸輪控制器的正負角度,分別角度是108°和-108°,自整角機把這個角位信號以脈沖形式送給角位變送器,角位變送器再根據(jù)正負角度對應(yīng)輸出+108°與-108°時的+10V和-10V的模擬電壓信號,變頻器接收±10V作為正反轉(zhuǎn)運行信號。

(4)利用原凸輪控制器控制制動油路系統(tǒng),在凸輪控制器上中心點到相對應(yīng)兩邊第一個觸頭須使用。度過兩邊的觸點后,隨著操縱桿的推動平滑地過渡到![]() 108°。在操縱桿未打到油路系統(tǒng)觸點時,自整角機已經(jīng)識別到角位的變化,對應(yīng)角位變送器就會有正負電壓的輸出,因為在油路系統(tǒng)未打開之前變頻器是有很低的頻率輸出(0~0.3Hz)。油路未打開剎車系統(tǒng)就處于制動狀態(tài),通過變頻器內(nèi)部的邏輯單元、算術(shù)單元和比較器等相關(guān)功能進行設(shè)置,過渡了兩個接觸點的清零位置,使得在操縱桿在過油路觸點時候變頻器在0.2Hz以下運行,得到非常好的控制效果。

108°。在操縱桿未打到油路系統(tǒng)觸點時,自整角機已經(jīng)識別到角位的變化,對應(yīng)角位變送器就會有正負電壓的輸出,因為在油路系統(tǒng)未打開之前變頻器是有很低的頻率輸出(0~0.3Hz)。油路未打開剎車系統(tǒng)就處于制動狀態(tài),通過變頻器內(nèi)部的邏輯單元、算術(shù)單元和比較器等相關(guān)功能進行設(shè)置,過渡了兩個接觸點的清零位置,使得在操縱桿在過油路觸點時候變頻器在0.2Hz以下運行,得到非常好的控制效果。

變頻器的參數(shù)設(shè)置:

針對變頻器在本系統(tǒng)上的應(yīng)用,我們對這臺變頻器設(shè)置了

以下參數(shù)。

F0-01=7 | F0-02=1 | F1-00=7 | F1-01=3 | F1-18=1.0 | F1-25=1 | F2-01=2 |

F2-04=90 | F4-01=16 | F4-08=0 | F5-00=49 | F5-01=14 | F5-03=5 | F6-00=6 |

F6-15=1 | F6-16=101.1 | FE-00=10 | FE-01=28 | FE-02=11 | FE-03=25 | FE-05=44 |

F6-15=1 | F6-16=101.1 | FE-00=10 | FE-01=28 | FE-02=11 | FE-03=25 | FE-05=44 |

FE-06=10 | FE-07=29 | FE-08=1 | FE-09=0 | FE-12=1 | FE-13=50 | FE-14=0 |

FE-16=14 | FE-18=7 | FE-44=29 | FE-46=8 | FE-48=27 | FE-49=31 | FE-50=3 |

FE-51=70 | FE-52=10 | FE-53=28 | FE-54=1 | FE-56=10 | FE-57=28 | FE-72=21 |

FE-73=22 | FE-74=48 |

以上為變頻器設(shè)置的基本參數(shù),其中電動機參數(shù)欄FA-01至FA-05必須按照電機銘牌上的標(biāo)示進行輸入,當(dāng)輸入完電機參數(shù)后,要把F0-01設(shè)置為0;F0-02設(shè)置為0;然后把FA-00設(shè)置為11,為電機靜止自整定狀態(tài),然后對電機進行檢測,變頻器對電機檢測完畢后將F0-01和F0-02的設(shè)置改為7和1,變頻器就將控制轉(zhuǎn)變?yōu)橥獠啃盘枂雍涂刂啤?/span>

工頻系統(tǒng)的操作:

當(dāng)變頻系統(tǒng)出現(xiàn)故障時,可將該系統(tǒng)還原到原來的工頻系統(tǒng)工作,切換到工頻系統(tǒng)后要做的工作有以下幾方面:斷掉系統(tǒng)總電源后,將繞線式電機的轉(zhuǎn)子接線還原,連接工頻輸出端。然后再將絞車控制臺下方的凸輪控制器觸點彈簧全部安裝還原,這時工頻系統(tǒng)就恢復(fù)到未改變頻裝置之前一樣,提升機操作工可繼續(xù)按照原來工頻系統(tǒng)操作習(xí)慣進行控制。

四、節(jié)能計算

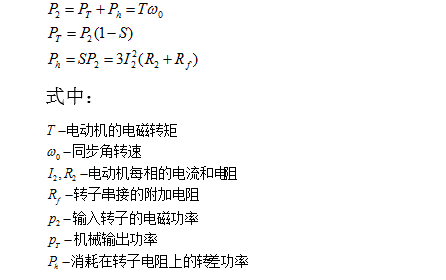

目前國內(nèi)各類礦山等提升機大都采用交流繞線式異步電動機轉(zhuǎn)子串電阻方式調(diào)速方案,使用交流接觸器改變轉(zhuǎn)子電阻來進行速度段的切換。對于繞線式電機,無論在起動?制動還是調(diào)速中,采用轉(zhuǎn)子串電阻方式均會帶來電能損耗。這種損耗隨著轉(zhuǎn)速的降低,轉(zhuǎn)差率S的增大而增大。繞線式電機的功率關(guān)系為:

上式中:若S=0.5時,電磁功率就有一半的功耗消耗在轉(zhuǎn)子的電阻上,調(diào)速系統(tǒng)效率非常低,只有50%左右。本例中,據(jù)測算提升機有30%的時間運行在低速段,節(jié)能率在24.5%左右,經(jīng)濟效益十分顯著。

并且,原系統(tǒng)經(jīng)常故障,主要是交流接觸器觸頭頻繁閉合和斷開,容易造成觸點及線圈的燒毀,經(jīng)常維護電氣部分的接觸器、電機的碳刷與機械部分的剎車裝置等。變頻調(diào)速改造后,基本上無故障,大大地減少停工損失,產(chǎn)生的效益也不可小視。

5、結(jié)束語

傳統(tǒng)繞線式電機采用轉(zhuǎn)子串電阻調(diào)速方式,在礦井提升機上使用較多。轉(zhuǎn)子串的電阻上消耗了大量的轉(zhuǎn)差功率,速度在越低時消耗的轉(zhuǎn)差功率就越大,相對浪費的電能就越多。使用變頻器調(diào)速后,沒有轉(zhuǎn)差率的消耗,功率因數(shù)也有提高,節(jié)能非常顯著。變頻調(diào)速控制方案,推動了提升機電氣控制技術(shù)的進步,完全滿足吊車的軟啟動、軟停車、無沖擊、平滑調(diào)速功能,有效降低系統(tǒng)的能耗及機械的維護成本,延長機械的使用壽命。